Что такое токарные работы? | Полезная информация

Токарные работы – это процесс обработки заготовок изделий с помощью резанья, производимое специальным инструментом. Осуществляется при помощи срезания с самой поверхности заготовки определенного слоя, который называют припуском, режущим инструментом (резцом, сверлом). Металлообрабатывающий станок вращает заготовку, а режущий инструмент двигается относительно ее, так и возникает процесс резания. Другими словами, токарные работы – это удаление припуска с металла.Припуск – это слой металла, который удаляется, чтобы получить заготовку в окончательно обработанном виде.

Токарные работы – это процесс обработки заготовок изделий с помощью резанья, производимое специальным инструментом. Осуществляется при помощи срезания с самой поверхности заготовки определенного слоя, который называют припуском, режущим инструментом (резцом, сверлом). Металлообрабатывающий станок вращает заготовку, а режущий инструмент двигается относительно ее, так и возникает процесс резания. Другими словами, токарные работы – это удаление припуска с металла.Припуск – это слой металла, который удаляется, чтобы получить заготовку в окончательно обработанном виде.

Выделяют несколько технологических групп, которые обрабатываются на токарных станках.

- Валы. К ним относят круглые детали, в которых диаметр раза в три меньше длины самой заготовки.

- Втулки. К ним относятся все детали, у которых имеется сквозное отверстие, и у которых длина не меньше, чем длина трех диаметров.

- Стаканы. Это детали, напоминающие собой сосуд, у них сплошное дно, и в нем имеется отверстие.

- Диски. Длина этих деталей должна быть меньше, чем их наружный диаметр.

- Фланцы. К ним относят детали дисковой формы.

- Корпусные детали. Имеют разнообразную форму.

Также есть несколько разновидностей токарных работ. Рассмотрим некоторые из них.

Растачивание – это разновидность токарных работ, при которой, внутренние поверхности заготовок, обрабатываются резаньем при помощи расточных резцов. Применяется растачивание, в основном для обработки канавок, отверстий, выемок и других заготовок в которых имеются углубления.

Неотъемлемой частью металлообработки, являются токарно-фрезерные работы. С их помощью можно добиться соответствия детали заранее разработанному чертежу.Если вам понадобилось выполнить обработку металла, то обращайтесь только к высококвалифицированным специалистам. Посмотреть стоимость произведения нужной вам обработки, вы сможете на сайте www.slc-prom.ru

Технологии развиваются, и сейчас существуют множество других способов обработки металла, но токарная обработка все же занимает лидирующие позиции. Ведь она проверенная временем и надежная. Токарной обработкой, сейчас занимается множество людей, так что вы без труда сможете найти специалиста по токарным работам в СПБ и других уголках России. Обратите внимание, что высококвалифицированный токарь, должен знать не только, как пользоваться тем или иным инструментом, но и технику безопасности, должен уметь выполнять чертежи, знать правила и технику при использовании станка.

slugba111.ru

Токарная обработка — Википедия

Материал из Википедии — свободной энциклопедии

Токарная обработка — это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка.

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Точение, наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках.

Разновидности точения:

- Обтачивание — обработка наружных поверхностей.

- Растачивание — обработка внутренних поверхностей.

- Подрезание — обработка плоских торцевых поверхностей.

- Резка — разделение заготовки на части или отделение готовой детали от заготовки.

ru.wikipedia.org

Токарные работы

Главная страница » МеталлообработкаНа машиностроительных предприятиях самую многочисленную группу составляют токарные станки. Они предназначены для вытачивания деталей, которые имеют форму поверхностей вращения:

- цилиндры;

- конусы;

- фасонные поверхности и т. д.

Определение термина «токарная работа»

Токарная работа – это механическая обработка резанием. Она осуществляется совершающим поступательное движение инструментом (резцом), снимающим стружку с вращающейся заготовки (детали). Выполняются такие работы на токарном станке.

Станок с ЧПУ «SE 325».

Способы токарной обработки металла

На токарных станках осуществляется обработка заготовок разными способами:

- точение. Обрабатываются наружные и внутренние поверхности, пазы, канавки и т. п. Делится на две категории:

- черновая. Требования по обработке несколько занижены, получают только размеры по КД;

- чистовая (финишная). Окончательная обработка для получения требуемой шероховатости поверхности;

- нарезка резьбы. Выполняется внутренняя и наружная;

- накатка рельефа;

- расточка, торцевание, зенкерование, развертывание, снятие фасок;

- отрезание и т. п.

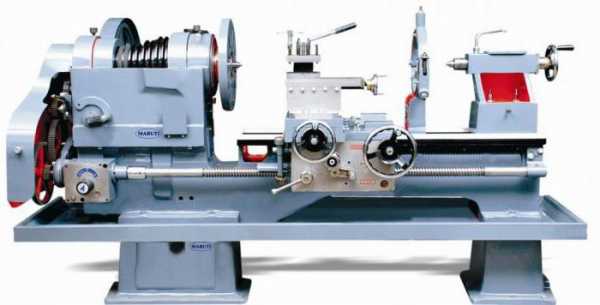

Токарный станок «CS6150».

Применяемое оборудование и инструмент

Основным оборудованием для токарных работ является токарный станок. Он представляет собой мощную станину, на которой установлены:

- источник движения – электродвигатель. На мощных станках устанавливаются трёхфазные двигатели;

- передняя бабка. Это многоступенчатый редуктор, который передаёт вращательное движение от электродвигателя шпинделю. Он позволяет в больших пределах изменять скорость вращения последнего – это производится в зависимости от марки обрабатываемого металла;

- кулачковый патрон. Он установлен на шпинделе. В патрон устанавливается обрабатываемая заготовка;

- задняя бабка. Предназначена для установки:

- инструмента;

- центров, которые поддерживают длинномерные заготовки и т. п.;

- суппорт. Узел, оснащённый контрольно-измерительным инструментом и обеспечивающий поступательное движение (подачу) резца;

- резец. Это режущий инструмент, который состоит из головки (рабочая часть) и державки, которая служит для установки его в суппорт станка. Чаще всего применяют следующие виды резцов:

- проходные. Прямые и отогнутые применяются для:

- снятия фасок;

- точения наружных и внешних поверхностей деталей;

- отрезные;

- расточные;

- резьбовые;

- подрезные;

- фасонные.

Часто используются универсальные изделия.

В последнее время токарные станки оснащают числовыми программными устройствами (ЧПУ). Это значительно повышает производительность оборудования и качество продукции.

Универсальный токарно-винтовой станок «1M63N-8».

Популярные бренды и модели оборудования

Наиболее часто используются следующие модели:

- токарный станок с ЧПУ бренда «Pinacho» модель «SE-200»;

- токарный станок бренда «Станкомашстрой» модель «CS6150»;

- токарный станок с ЧПУ бренда «CAK» модель «5085di».

Где купить

-

Компания ООО «ПКФ «Станкосервис»;

- Сайт: http://www.stankoservice-rzn.ru/;

- Адрес: 390006, г. Рязань, проезд Речников, дом № 2;

- Телефон: +7-(4912)-99-08-79;

- Почта: [email protected].

Компания продаёт универсальный токарно-винторезный станок модель «1М63Н-8».

ipmet.ru

Что такое токарные работы | Токарные, фрезерные, зуборезные работы в Ростове-на-Дону от компании ООО СПЛАВ

Что такое токарные работы? Какие инструменты используются для токарной обработки изделий, нюансы сопутствующие токарным работам и обработке. Что нужно знать?

Токарные работы являются неотъемлемой частью процесса металлообработки. Они представляют собой один из возможных вариантов обработки посредством срезания с заготовки детали определённого слоя (лишнего) металла до тех пор, пока не останется деталь, подходящая по всем параметрам (шероховатости, формам и размерам). Такая обработка выполняется на токарных станках.

На токарных станках можно обрабатывать детали типа тел вращения. Это могут быть зубчатые колёса, валы, муфты, втулки, гайки, кольца, шкивы и др.

Основными видами токарной обработки, осуществляемой, соответственно, посредством использования токарных станков являются: вытачивание канавок; обработка отверстий способами сверления, зенкерования, растачивания, развёртывания, нарезания резьбы; обработка фасонных, цилиндрических, торцовых, конических уступов и поверхностей; накатывание.

Приспособления, которые используются при осуществлении токарных работ, называют режущими токарными инструментами. Как правило, применяются следующие виды режущих инструментов: развертки, свёрла, плашки, зенкеры, резьбонарезные головки, метчики и т.д.

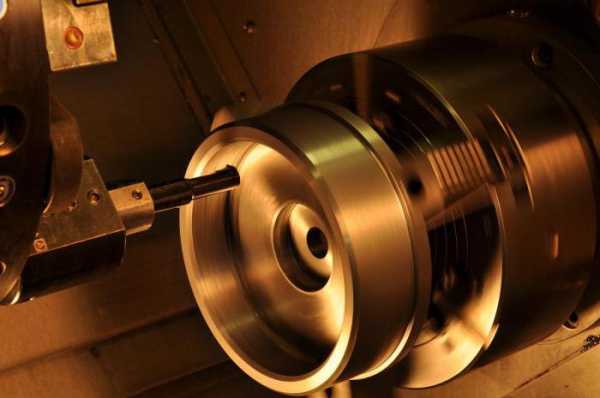

Во время воздействия на резец усилия, его режущая кромка производит врезание в заготовку будущей детали. При этом передняя поверхность всё время сжимая находящийся впереди слой металла, а также преодолевая действующую силу сцепления частиц этого металла, всё же отделяет их от заготовки в виде металлической стружки. Срезаемый при токарной обработке слой лишнего металла называют припуском.

Все варианты металлообработки, при которых происходит удаление припуска и преобразование его в металлическую стружку, объединены одним общим понятием «резание металла». Для качественной работы требуется, чтобы весь механизм резания осуществлялся непрерывно и к тому же на большой скорости. Форма детали, проходящей токарную обработку, может быть обеспечена несколькими моментами. С одной стороны это относительное движение режущего инструмента и заготовки, а с другой стороны это геометрия используемого инструмента.

Процесс резания при токарной обработке возможен только при обеспечении наличия основных движений, таких как, главное движение – это поступательное движение резца инструмента и вращение заготовки, называемое движением подачи. Это движение проходит поперёк и вдоль изделия, а также под изменяющимся или наоборот постоянным углом относительно оси вращения заготовки детали.

Предыдущие материалы:

Токарная обработка. Виды токарных работ :: SYL.ru

Токарная обработка – наиболее распространенный тип обработки изделий из металла. Детали, имеющие форму тел вращения, составляют значительную долю продукции машиностроительных производств и входят в состав большинства машин и механизмов.

Краткая характеристика

Современное машиностроение характеризуется широкой номенклатурой изделий, при этом нестабильностью величины производственной партии деталей, которая меняется от нескольких штук до нескольких тысяч или десятков тысяч. Технологический процесс (ТП) обработки тел вращения отличается разнообразием технологических операций, маршрутов обработки и металлорежущего оборудования, применяемого при их изготовлении.

Согласно типовым маршрутам обработки и в зависимости от конструктивно-технологических особенностей и величины производственной партии тела вращения могут обрабатываться на различных типах токарных станков с ручным управлением и с ЧПУ при использовании как в качестве стандартной, так и специальной технологической оснастки.

История

Токарная обработка деталей на специализированных станках известна с VII века до н. э. Первые механизмы были примитивными: между двумя центрами устанавливалась костяная либо деревянная заготовка. Один человек (как правило, раб) крутил изделие, а мастер, удерживая в руках резец, снимал слой стружки. Процедура была долгой и трудоемкой.

После эпохи упадка (раннее Средневековье), в XIV веке, токарные работы уже проводились на механизмах, где вращение заготовке придавали при помощи ножного привода. К XVI веку станки обзавелись центрами из металла и люнетом. Стало возможным придавать изделиям сложную форму – вплоть до шара, однако механический привод не обеспечивал должной мощности. В XVIII веке усилиями русского изобретателя Нартова была решена задача жесткого крепления резца, что позволило точно нарезать резьбы, сложные узоры и т. д.

К XIX столетию создали мощные станки, полностью выполненные из металла, которые стали основой набиравшего обороты машиностроения. Вслед за массовой электрофикацией станки обзавелись электродвигателями, фактически приняв современную форму. Следующий значимый эволюционный этап связан с внедрением автоматизации и компьютеризацией.

Виды токарных работ

Обработка тел вращения выполняется на станках:

- токарно-винторезных;

- токарно-револьверных;

- с ЧПУ;

- многоцелевых;

- многошпиндельных;

- многорезцовых полуавтоматах.

При этом в зависимости от концентрации технологических переходов (последовательная, параллельная и последовательно-параллельная) применяются одно- или многорезцовые наладки с использованием стандартных или специальных режущих и вспомогательных инструментов.

Обработка на токарных станках отверстий производится как путем одноинструментной последовательной обработки, так и с использованием многошпиндельных головок и комбинированных осевых инструментов.

Выбор техпроцесса

Определяющее влияние на выбор типа токарных станков имеет величина производственной партии деталей и ее конструктивно-технологические особенности:

- максимальный диаметр;

- длина;

- требуемая точность;

- шероховатость поверхности.

Многообразие токарных станков приводит к росту числа конкурирующих вариантов техпроцесса. Например, пользуясь схемой формирования конкурирующих вариантов обработки валов, можно сформировать 20-30 возможных вариантов обработки ступенчатого вала. Поэтому необходимо выбрать правильный (оптимальный) токарный станок, обеспечивающий минимальную трудоемкость при максимальной экономической эффективности. При выборе варианта ТП также учитываются объем выпуска продукции и другие производственные условия.

Технико-экономические показатели

Токарная обработка металла объединяет два определяющих фактора – техническую возможность и целесообразность. В условиях многономенклатурного производства, которое характеризуется нестабильностью объектов и величины производственных партий деталей, выбор выгодного варианта техпроцесса из числа конкурирующих является сложной и трудоемкой задачей, которая требует проведения большого количества расчетов, связанных с определением технико-экономических показателей.

Основными показателями деятельности машиностроительных предприятий являются:

- производительность труда;

- прибыль;

- себестоимость продукции;

- интенсивность и эффективность использования финансовых ресурсов;

- материало- и энергоемкость продукции;

- рентабельность;

- фондоемкость и фондоотдача;

- коэффициент использования оборудования и другие.

Важной задачей является обеспечение конкурентоспособности продукции с учетом постоянно растущих требований к качеству изделий и ограничения затрат трудовых, материальных, финансовых и энергетических ресурсов.

Типы обрабатываемых деталей

Токарный станок позволяет обрабатывать заготовки типа тел вращения:

Наименование заготовки | Классификация | Изделия |

Цилиндрические детали вращения | Втулки | Втулки, вкладыши, буксы, гильзы |

Валы | Валы, валики, оси, штоки, цапфы, пальцы, штифты | |

Плоские детали вращения | Диски | Диски, кольца, маховики, шкивы, фланцы |

Многоосные детали | Эксцентрические изделия | Коленчатые валы, эксцентрики |

Детали вращения с перекрещивающимися осями | Крестовины | Крестовины, арматура |

Прочие заготовки | Зубчатые колеса | Одно- и многовенцовые зубчатые колеса, венцы, зубчатые колеса-валы, колеса-диски |

Фасонные кулачки | ||

Ходовые винты и червячные изделия | ||

Крепеж | Болты, гайки, винты |

Обработка ступенчатых валов

Токарная обработка вала может проводиться при помощи токарного, токарно-копировального, горизонтального многорезцового станка, вертикального одношпиндельного и многошпиндельного автомата, станка с ЧПУ. Устанавливают вал в центрах станка или закрепляют в патроне (планшайбе). Короткие заготовки, отливки, поковки закрепляют в трехкулачковом и реже в четырехкулачковом патронах. Валы с отношением длины к диаметру более 12 обтачивают с использованием подвижных и неподвижных люнетов.

Обычно на многорезцовых станках предусмотрены два суппорта (задний, передний). Передний предназначен для продольной обточки заготовок. Задний суппорт – для подрезания торцов, прорезания канавок, фасонной обточки. Количество резцов на мульти-суппортах может достигать 20. Движения суппортов автоматизированы.

Нарезание резьбы

В конструкциях валов встречаются внешние и внутренние крепежные резьбы. Токарная обработка осуществляется специальными резьбовыми резцами. Станки должны иметь быстрый реверс шпинделя для быстрой смены направления рабочего вращения на обратное, когда резьба будет нарезана до нужной глубины. При нарезании глухих резьб используют самовыключающиеся патроны. Внешние резьбы нарезают резьбонарезными головками, гребешками, резьбовыми резцами и другими методами. Калибровки резьбы выполняют плашками с доводочными режущими кромками.

Нарезание червяков

Винтовая поверхность червяков в зависимости от серийности может быть нарезана с помощью токарного либо профильного токарно-винторезного станка. Резцы для токарного станка выбирают с прямолинейным профилем. Нужный профиль витка при этом обеспечивается соответствующей установкой резца. При крупносерийном производстве червяки нарезают кольцевой резцовой головкой.

При чистовом нарезании червяков с некрупным модулем используются специальные пружинящие резцы. Для однозаходных заготовок, имеющих малый угол (до 7 градусов) подъема винтовой линии резцу придают профиль, соответствующий профилю впадины червяка.

Обработка корпусов

С помощью карусельно-токарных станков осуществляют точение корпусных деталей паровых турбин, крупногабаритных вентилей, электродвигателей, компрессоров, планшайб станков, центробежных насосов, генераторов и т. д. Использование простого и дешевого инструмента – резцов – позволяет снимать за рабочий ход до 15 мм, устанавливать относительно высокие режимы резания, выполнять непрерывную обработку. В результате токарные работы становятся более производительными.

Обрабатываемые заготовки со сложной пространственной формой или формой тел вращения с внутренними либо внешними коническими, цилиндрическими поверхностями, перпендикулярными торцами сравнительно просто получать путем точения.

Токарная обработка ЧПУ

Станки токарные с числовым программным управлением являются одними из самых распространенных видов оборудования современного серийного машиностроительного производства. Существенным преимуществом станков с ЧПУ по сравнению с другими станками, работающими в автоматическом и полуавтоматическом режимах, являются малые затраты времени и материальные на переход от обрабатываемой партии деталей к следующей. В настоящее время в машиностроении распространилось использование станков с ОПК (оперативным программным управлением). В этих устройствах программа может вводиться непосредственно с клавиатуры пульта управления отладчиком-оператором.

Технологические возможности

Станки с ЧПУ классифицируются по расположению оси вращения шпинделя (горизонтальные, вертикальные), расположению направляющих (наклонные, горизонтальные, вертикальные), структуре инструментальной системы (с револьверной головкой или инструментальным магазином), виду работ:

- патронные;

- центровые;

- патронно-центровые;

- карусельные.

Центровые станки (составляют около 10 % от всех станков с ЧПУ) служат для наружной отделки валов, включая нарезания резьбы резцом (наибольший диаметр Dmax заготовки 250-380 мм).

Патронные станки (около 40 %) применяют для обработки (наружной и внутренней) втулок, фланцев и прочих. Кроме обточки, расточки и подрезки торцов токарная обработка может на этих станках дополняться сверлением, зенкерованием, развертыванием, нарезанием резьбы метчиками, плашками, а также нарезанием внешней и внутренней резьбы резцом (Dmax 160-1250 мм).

Патронно-центровые (около 35 % парка ЧПУ-станков) сочетают технологические возможности первых двух групп. Их используют для патронной и центровой обработки деталей Dmax 160-630 мм. Для обработки изделий типа фланцев, дисков и корпусов больших размеров применяют карусельные станки.

Вывод

Используя методы токарной обработки, можно вытачивать разнообразные изделия, имеющие форму вращения, с требуемыми характеристиками. Обширный парк токарных станков позволяет изготавливать как миниатюрные детали, так и огромные – для энергетики, тяжелого машиностроения, судостроения и других отраслей.

www.syl.ru

Токарно-фрезерные работы: что это такое.

Дата публикации: 17/01/2014

Что такое токарно-фрезерные работы? По отдельности процесс точения и фрезерования определяются довольно просто. Точение – это один из видов механической обработки материалов, при которой, как правило, заготовка вращается, а режущий инструмент совершает поступательные вспомогательные движения. То есть с помощью точения обрабатывают заготовки типа тел вращения – поршни, втулки, трубы, штока и т. п. Фрезерование – это процесс мехобработки специальным многолезвийным инструментом – фрезой, каждый зуб которой представляет простейший резец. Таким образом, фрезерование является более производительным, и его применяют при обработке любых поверхностей. Кроме тел вращения. Теоретически, можно придумать оборудование и схему резания, для того чтобы обрабатывать круглые детали фрезой. По факту, такой процесс будет ни чем иным как фрезерованием по контуру, и подобный вид обработки иногда применяется на производстве. Но на практике, тела вращения проще точить – это технологически более правильно, так как при точении круглую заготовку проще базировать и крепить, выше точность, меньше погрешность, а поверхность получается более гладкой и с минимальными отклонениями от заданного профиля.

Так что имеют в виду, когда говорят о токарно-фрезерных работах? На самом деле уже давно создано оборудование, которое соединяет в себе функции токарного и фрезерного станка. Это токарно-фрезерный станок с ЧПУ или токарно-фрезерный обрабатывающий центр, универсальный, автомат или полуавтомат. Такое оборудование предназначено для самых разных видов работ:

– точение и растачивание цилиндрических и конических поверхностей;

– точение и растачивание фасонных поверхностей;

– сверление, рассверливание, развертывание, зенкерование отверстий;

– нарезка разных видов резьб;

– фрезерование;

– подрезка торцов.

Токарно-фрезерные станки могут быть как небольшими, настольными, так и огромными, предназначенными для обработки крупных деталей. Последние часто имеют более одного суппорта и сверлильно-фрезерной головки, и дополнительно оснащены механизмом автоматической смены инструмента и магазином.

Токарно-фрезерные работы охватывают очень широкий сегмент всей механической обработки изделий. Фактически с помощью токарно-фрезерного обрабатывающего центра можно изготовить деталь практически любой конфигурации, за исключением специальных сложных пространственных поверхностей и крупногабаритных изделий, с заданной точностью и за короткое время.

www.stcrim.com

Токарные работы Википедия

Токарная обработка — это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка.

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Точение

Точение, наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках.

Разновидности точения:

- Обтачивание — обработка наружных поверхностей.

- Растачивание — обработка внутренних поверхностей.

- Подрезание — обработка плоских торцевых поверхностей.

- Резка — разделение заготовки на части или отделение готовой детали от заготовки.

См. также

Ссылки

wikiredia.ru